- nach Hause

- >

- Nachrichten

- >

- Wie Dünnschicht-Dreilochklingen die moderne Fertigung revolutionieren

Wie Dünnschicht-Dreilochklingen die moderne Fertigung revolutionieren

In der Mikrowelt der modernen Fertigung, wo Toleranzen in Mikrometern gemessen werden und die Materialintegrität die Produktlebensfähigkeit bestimmt, stellen Dünnschicht-Dreilochklingen wie die MRT-A43-22-0.2 von Meiren Technology einen Quantensprung in der Schneidtechnologie dar. Diese ultradünnen Hartmetallklingen (0,1–0,4 mm Dicke) wurden für Anwendungen entwickelt, die chirurgische Präzision erfordern, und revolutionieren Branchen, in denen herkömmliche Schneidwerkzeuge versagen. Ihre Dreiloch-Lochkombination ist nicht nur ein Designmerkmal – sie ist ein funktionaler Durchbruch, der Stabilität, individuelle Ausrichtung und Materialflusskontrolle ermöglicht, die mit Vollmaterialklingen nicht möglich sind.

Die Anatomie der Präzision: Warum Design wichtig ist

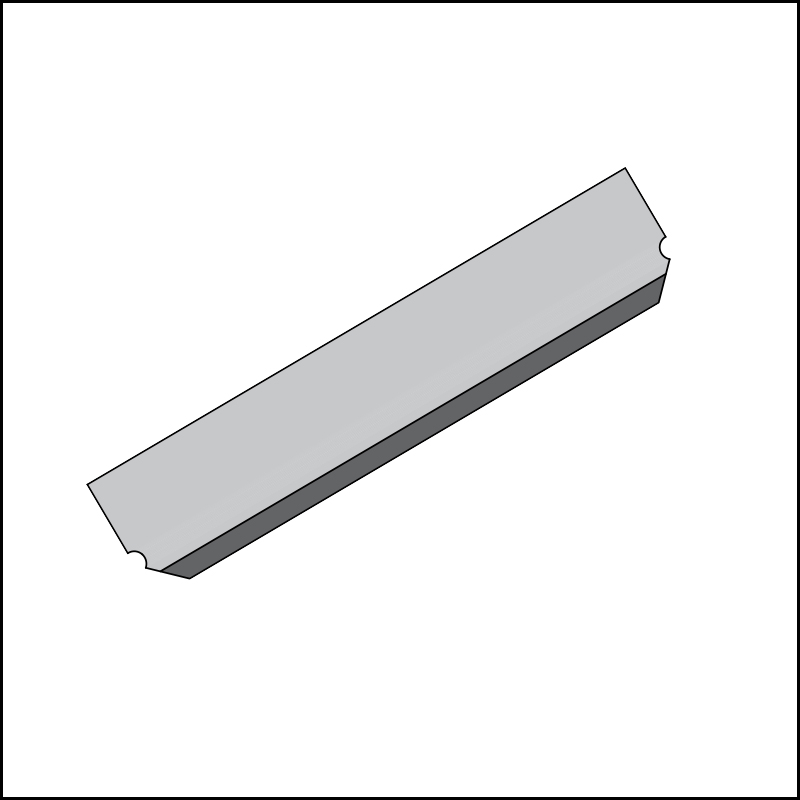

Die Folienklinge MRT-A43-22-0.2 ist ein Beispiel dafür, wie mikroskopische Technik makroskopische Herausforderungen löst:

Materialwissenschaft: Diese Klingen werden aus Hartmetallen (vorzugsweise Wolframkarbid oder kobaltgebundenen Verbundwerkstoffen) gefertigt und erreichen Vickershärten von über 1.800 HV. Dies gewährleistet eine außergewöhnliche Verschleißfestigkeit beim Schneiden abrasiver Materialien wie Kohlefaser-Prepregs oder keramikbeschichteter Folien.

Maßgenauigkeit: Mit einer Länge von 43 mm und einer Breite von 22 mm optimiert die Klinge den Oberflächenkontakt und minimiert gleichzeitig die Ablenkung. Die Dicke von weniger als 0,4 mm ermöglicht das saubere Schneiden von Materialien, die anfällig für Mikrobrüche sind, wie z. B. OLED-Schichten oder Lithium-Ionen-Batterieelektroden.

Dreifach-Loch-Architektur: Strategisch platzierte Löcher ermöglichen:

Schwingungsdämpfung: Reduzierung der harmonischen Resonanz beim Hochgeschwindigkeitsschneiden.

Modulare Ausrichtung: Ermöglicht die stiftbasierte Kalibrierung für Konfigurationen mit mehreren Klingen.

Debris Management: Vermeidung von Klebstoffablagerungen beim Schneiden klebriger Materialien

Branchentransformationen: Wo ultradünne Klingen überzeugen

1. Energiespeicherung und Batterieherstellung

Die Herstellung von Lithium-Ionen-Batterien erfordert einen fehlerfreien Elektrodenschnitt. Herkömmliche Klingen verursachen Gratbildung oder Delamination in Anoden-/Kathodenfolien (oft 6–20 μm dick) und verringern so die Zelleffizienz. Meirens Klingen erreichen:

Schneiden mit Nulltoleranz: Beibehaltung einer Genauigkeit von ±0,05 mm beim Elektrodenschlitzen.

Längere Lebensdauer: 3× längere Lebensdauer als Stahlklingen bei der Verarbeitung von graphitbeschichteter Kupferfolie.

Kontaminationskontrolle: Hartmetalle erzeugen weniger Metallpartikel, was für die Zellreinheit entscheidend ist

Auswirkungen: Batterie-Gigafabriken melden eine um 12 % höhere Elektrodenausbeute und um 15 % reduzierte Ausfallzeiten beim Klingenaustausch.

2. Flexible Elektronik und Displays

OLED- und Quantenpunktschichten erfordern ein Ritzen ohne Mikrorisse. Die 0,1-mm-Variante der Klinge ermöglicht:

Präzision beim Kurvenschnitt: Unverzichtbar für faltbare Bildschirmkomponenten.

Mehrschichtstapelverarbeitung: Sauberes Trennen von PET/ITO/Phosphor-Laminaten mit einer Dicke von <5 μm.

Schutz vor elektrostatischer Entladung (ESD): Hartmetalle minimieren das Funkenrisiko in der Nähe empfindlicher Schaltkreise

3. Herstellung medizinischer Geräte

Bioabsorbierbare Implantate: Schneiden von Gefäßgerüsten aus Poly-L-Milchsäure (PLLA) ohne Polymerverformung.

Diagnosestreifen: Hochgeschwindigkeitsperforation von Nitrocellulosemembranen in Lateral-Flow-Assays.

Chirurgische Folien: Formgebung von Titannetzen für Schädelimplantate mit Kantengleichmäßigkeit <2 μm Rauheit

4. Nachhaltige Verpackungen

Biologisch abbaubare Barrierefolien: Präzises Schneiden von PLA-basierten Verbundwerkstoffen ohne Schmelzzonen.

Trennung recycelbarer Aluminiumlaminate: Delaminierung von Materialien im Tetra-Pak-Stil für das Komponentenrecycling

Anpassung: Der Wettbewerbsvorteil

Meirens "one-stop-Service für nicht standardmäßige Anpassungen" deckt Nischenanforderungen ab, die mit Standardklingen nicht erfüllt werden können

Geometrieoptimierung: Anpassen der Lochpositionen für bestimmte Stanzmaschinen.

Beschichtungsintegration: Hinzufügen von diamantähnlichen Kohlenstoffbeschichtungen (DLC) zum Schneiden von Silizium-Wafern.

ESD-sichere Varianten: Einbeziehung leitfähiger Phasen für Sicherheit in explosionsgefährdeten Umgebungen.

Größenskalierung: Prototyping von Klingen bis hinunter zu 10×10 mm für die Produktion mikrofluidischer Chips.

Ein Lieferant von Batteriematerialien aus Shanghai konnte seinen Abfall um 28 % reduzieren, nachdem er für seine in Korea hergestellten Schneidemaschinen auf Klingen mit optimierter Lochposition umgestiegen war.

Die Zukunft: Intelligente Klingen und KI-gesteuerte Verschleißvorhersage

Die Iterationen der nächsten Generation umfassen:

Eingebettete Sensoren: IoT-fähige Rotorblätter überwachen Vibrationsspektren, um Ausfälle vorherzusagen.

Klingen mit adaptiver Geometrie: Formgedächtnislegierungen passen die Lochausrichtung in Echtzeit an.

Nanostrukturierte Kanten: Selbstschärfende nanokristalline Beschichtungen verlängern die Lebensdauer um 400 %

Präzision als strategisches Kapital

In Branchen, in denen Mikrofehler Millionen kosten, sind Meirens Dünnschichtklingen mehr als bloße Werkzeuge – sie ermöglichen Unmögliches. Flexible Elektronik, Festkörperbatterien und implantierbare medizinische Geräte definieren technologische Grenzen neu. Die lautlose Revolution der 43 × 22 × 0,2 mm großen Klinge beweist, dass die Zukunft der Fertigung nicht nur gebaut, sondern präzise gestaltet wird.