- nach Hause

- >

- Nachrichten

- >

- Technische Neuigkeiten

- >

- Faserhäckslerklinge

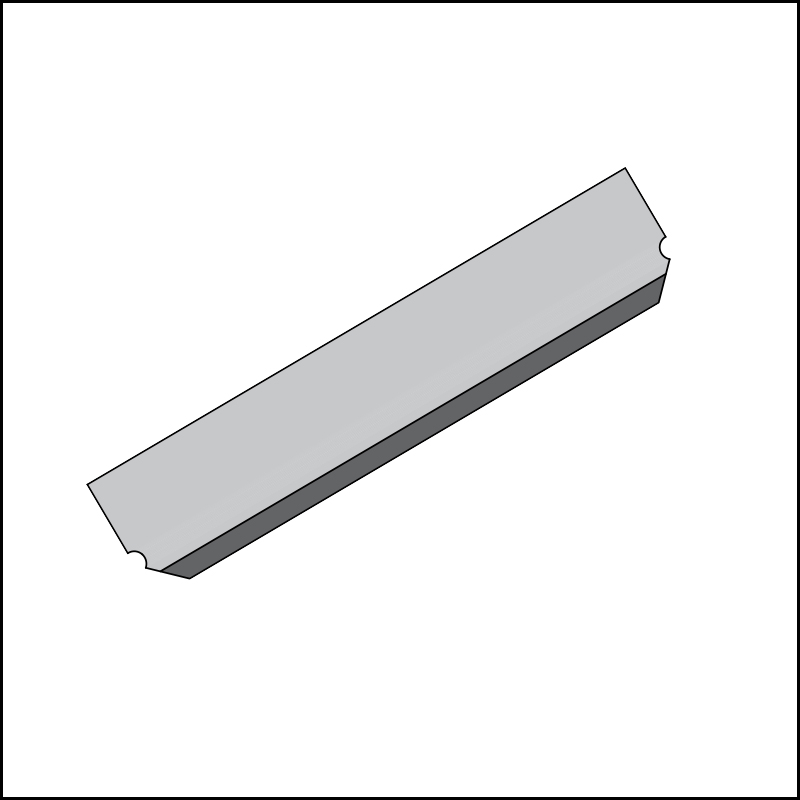

Faserhäckslerklinge

Faserzerkleinerungsmesser: Entscheidende technische Faktoren für die Effizienz der Verbundwerkstofffertigung. In der Verbundwerkstoffproduktion ist das Faserzerkleinerungsmesser eine kritische Komponente, die Schnittpräzision, Materialqualität und Produktionseffizienz maßgeblich beeinflusst. Ob Glasfaser für Faserverbundkunststoffe (FVK) oder Kohlenstofffaser für Hochleistungsbauteile der Luft- und Raumfahrt – die technischen Spezifikationen des Zerkleinerungsmessers bestimmen die Gleichmäßigkeit der geschnittenen Faserlängen, die Integrität der Faserfilamente und die Wirtschaftlichkeit der Fertigung. Dieser Artikel beleuchtet die wichtigsten technischen Eigenschaften von Faserzerkleinerungsmessern und zeigt auf, wie Materialauswahl, Konstruktion und Leistungsoptimierung die Verbundwerkstofffertigung optimieren. Materialauswahl: Grundlage für Messerlebensdauer und Schneidleistung. Die Wahl des Messermaterials ist entscheidend für Lebensdauer und Schneidleistung, insbesondere bei abrasiven Faserwerkstoffen wie Glas oder Kohlenstoff. Zwei Materialien dominieren den Markt: Kohlenstoffstahl und Wolframkarbid, jeweils für spezifische Anwendungsanforderungen. Klingen aus Kohlenstoffstahl, wie die 0,010 mm dicken Varianten, die in Standard-Glasfaser-Schneidpistolen verwendet werden, bieten ein optimales Verhältnis von Festigkeit und Wirtschaftlichkeit. Ihre beidseitig geschliffenen Schneiden gewährleisten saubere Schnitte und eignen sich daher ideal für das Schneiden großer Mengen von Glasfasern in offenen Formverbundanwendungen. Für den Dauereinsatz oder das Schneiden härterer Fasern wie Kohlenstofffaserbündel sind jedoch Klingen aus Wolframkarbid vorzuziehen. Die außergewöhnliche Verschleißfestigkeit von Wolframkarbid minimiert den Klingenverschleiß, reduziert Ausfallzeiten durch Austausch und gewährleistet eine gleichbleibende Schneidleistung auch in kontinuierlichen Produktionsumgebungen. Die Materialwahl beeinflusst auch das Wärmemanagement während des Schneidens. Fasern wie Kohlenstoff sind wärmeempfindlich, und übermäßige Reibungswärme kann die Filamentintegrität beeinträchtigen. Pneumatische oder Ultraschall-Schneidsysteme in Kombination mit hitzebeständigen Klingenmaterialien mindern dieses Risiko und gewährleisten präzise Schnitte ohne Beeinträchtigung der Fasereigenschaften. Konstruktionstechnik: Präzisionsparameter für optimale Faserlängenkontrolle. Die Konstruktion von Faserzerkleinerungsmessern beeinflusst maßgeblich die Erzielung präziser und reproduzierbarer Faserlängen – ein entscheidender Faktor für die Leistungsfähigkeit von Verbundwerkstoffen. Zu den wichtigsten Konstruktionselementen zählen die Messergeometrie, die Montagekonfiguration und die Anzahl der Messer pro Einheit. Die Messergeometrie, insbesondere der Schrägwinkel, spielt eine zentrale Rolle für die Energieeffizienz beim Schneiden und die Schnittqualität. Untersuchungen haben gezeigt, dass Schrägwinkel von 30° bis 60° die Schnittenergie im Vergleich zu geraden Winkeln (0°) reduzieren, den Messerverschleiß minimieren und den Durchsatz verbessern. Darüber hinaus verbessern gezahnte Schneiden den Halt von Endlosfaserrovings, verhindern ein Verrutschen und gewährleisten gleichmäßige Schnittlängen von 8 mm bis 100 mm.Die Montagekonstruktion ist ein weiterer entscheidender Faktor. Klingen mit zwei Befestigungslöchern, wie beispielsweise das Modell 88-0138 von The Razor Blade Company, ermöglichen eine sichere Befestigung an den Häckslerköpfen und reduzieren Vibrationen bei hohen Drehzahlen. Diese Stabilität ist essenziell für die Schnittpräzision, insbesondere bei Rotationshäckslern, wo die Klingengeschwindigkeit die Faserlängenkonsistenz direkt beeinflusst. Moderne Häcksler können bis zu 16 Klingen aufnehmen, was eine Feinabstimmung der Schnittlänge und eine Steigerung der Materialauftragsrate um bis zu 33 % ermöglicht. Leistungsoptimierung: Ausgewogenes Verhältnis von Effizienz, Wartung und Kosten. Die Optimierung der Leistung von Faserhäckslerklingen erfordert einen ganzheitlichen Ansatz, der neben der Schnittpräzision auch die Wartungshäufigkeit und die Gesamtbetriebskosten berücksichtigt. Hochwertige Klingen mit hoher Verschleißfestigkeit, beispielsweise mit langlebigeren Dichtungen und gehärteten Schneiden, reduzieren den Bedarf an häufigem Austausch – ein entscheidender Faktor in industriellen Umgebungen, wo Ausfallzeiten die Produktivität direkt beeinträchtigen. Werkzeuglose Klingenwechselsysteme, wie sie beispielsweise bei modernen Chopperpistolen wie der Graco RS Chop Gun zum Einsatz kommen, minimieren Ausfallzeiten zusätzlich, indem sie den schnellen Austausch der Klingenkassetten ermöglichen. Diese innovative Konstruktion gewährleistet einen unterbrechungsfreien Produktionsablauf, selbst während der Klingenwartung. Ein weiterer wichtiger Optimierungsfaktor ist die Kompatibilität mit dem Fasertyp. Ultraschall-Chopperklingen sind beispielsweise für feine oder spröde Fasern konzipiert und nutzen hochfrequente Vibrationen für saubere, kraftarme Schnitte, ohne die Fasern zu beschädigen. Mechanische Chopperklingen hingegen eignen sich besser für das Schneiden großer Mengen robuster Glasfaserrovings in der offenen Formgebung von Faserverbundwerkstoffen. Fazit: Die entscheidende Rolle hochwertiger Klingen in der Verbundwerkstofffertigung. Die Faser-Chopperklinge ist mehr als nur ein einfaches Schneidwerkzeug – sie ist eine präzisionsgefertigte Komponente, die die Qualität und Effizienz der Verbundwerkstofffertigung maßgeblich beeinflusst. Von der Materialauswahl und der Geometriegestaltung bis hin zur Leistungsoptimierung trägt jeder technische Aspekt der Klinge zur Konsistenz der geschnittenen Fasern, zur Langlebigkeit der Produktionsanlagen und zur Wirtschaftlichkeit des Betriebs bei. Durch Investitionen in hochwertige, anwendungsspezifische Faserzerkleinerungsmesser können Hersteller eine überlegene Qualität der Verbundbauteile sicherstellen, die Betriebskosten senken und sich einen Wettbewerbsvorteil in Branchen von der Luft- und Raumfahrt über die Automobilindustrie bis hin zum Bauwesen und der erneuerbaren Energien verschaffen.Die Optimierung der Leistung von Faserzerkleinerungsmessern erfordert einen ganzheitlichen Ansatz, der neben der Schnittpräzision auch die Wartungshäufigkeit und die Gesamtbetriebskosten berücksichtigt. Hochwertige Messer mit überlegener Verschleißfestigkeit, beispielsweise mit langlebigeren Dichtungen und gehärteten Schneiden, reduzieren den Bedarf an häufigem Austausch – ein entscheidender Faktor in industriellen Umgebungen, wo Ausfallzeiten die Produktivität direkt beeinträchtigen. Werkzeuglose Messerwechselsysteme, wie sie bei modernen Zerkleinerungspistolen wie der Graco RS Chop Gun üblich sind, minimieren Ausfallzeiten zusätzlich, indem sie den schnellen Austausch der Messerkassetten ermöglichen. Diese innovative Konstruktion gewährleistet einen unterbrechungsfreien Produktionsablauf, selbst während der Messerwartung. Ein weiterer wichtiger Optimierungsfaktor ist die Kompatibilität mit dem Fasertyp. Ultraschall-Zerkleinerungsmesser sind beispielsweise für feine oder spröde Fasern konzipiert und nutzen hochfrequente Vibrationen für saubere, kraftarme Schnitte ohne Beschädigung der Filamente. Mechanische Zerkleinerungsmesser hingegen eignen sich besser für das Schneiden großer Mengen robuster Glasfaserrovings in der offenen Form-GFK-Produktion. Fazit: Die entscheidende Rolle hochwertiger Schneidmesser in der Verbundwerkstofffertigung. Das Faserschneidemesser ist mehr als nur ein einfaches Schneidwerkzeug – es ist ein präzisionsgefertigtes Bauteil, das die Qualität und Effizienz der Verbundwerkstofffertigung maßgeblich beeinflusst. Von der Materialauswahl und Geometrieauslegung bis hin zur Leistungsoptimierung trägt jeder technische Aspekt des Messers zur Gleichmäßigkeit der geschnittenen Fasern, zur Langlebigkeit der Produktionsanlagen und zur Wirtschaftlichkeit des Betriebs bei. Durch die Investition in hochwertige, anwendungsspezifische Faserschneidemesser können Hersteller eine überlegene Qualität ihrer Verbundbauteile sicherstellen, Betriebskosten senken und sich in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Bauwesen und erneuerbare Energien Wettbewerbsvorteile sichern.Die Optimierung der Leistung von Faserzerkleinerungsmessern erfordert einen ganzheitlichen Ansatz, der neben der Schnittpräzision auch die Wartungshäufigkeit und die Gesamtbetriebskosten berücksichtigt. Hochwertige Messer mit überlegener Verschleißfestigkeit, beispielsweise mit langlebigeren Dichtungen und gehärteten Schneiden, reduzieren den Bedarf an häufigem Austausch – ein entscheidender Faktor in industriellen Umgebungen, wo Ausfallzeiten die Produktivität direkt beeinträchtigen. Werkzeuglose Messerwechselsysteme, wie sie bei modernen Zerkleinerungspistolen wie der Graco RS Chop Gun üblich sind, minimieren Ausfallzeiten zusätzlich, indem sie den schnellen Austausch der Messerkassetten ermöglichen. Diese innovative Konstruktion gewährleistet einen unterbrechungsfreien Produktionsablauf, selbst während der Messerwartung. Ein weiterer wichtiger Optimierungsfaktor ist die Kompatibilität mit dem Fasertyp. Ultraschall-Zerkleinerungsmesser sind beispielsweise für feine oder spröde Fasern konzipiert und nutzen hochfrequente Vibrationen für saubere, kraftarme Schnitte ohne Beschädigung der Filamente. Mechanische Zerkleinerungsmesser hingegen eignen sich besser für das Schneiden großer Mengen robuster Glasfaserrovings in der offenen Form-GFK-Produktion. Fazit: Die entscheidende Rolle hochwertiger Schneidmesser in der Verbundwerkstofffertigung. Das Faserschneidemesser ist mehr als nur ein einfaches Schneidwerkzeug – es ist ein präzisionsgefertigtes Bauteil, das die Qualität und Effizienz der Verbundwerkstofffertigung maßgeblich beeinflusst. Von der Materialauswahl und Geometrieauslegung bis hin zur Leistungsoptimierung trägt jeder technische Aspekt des Messers zur Gleichmäßigkeit der geschnittenen Fasern, zur Langlebigkeit der Produktionsanlagen und zur Wirtschaftlichkeit des Betriebs bei. Durch die Investition in hochwertige, anwendungsspezifische Faserschneidemesser können Hersteller eine überlegene Qualität ihrer Verbundbauteile sicherstellen, Betriebskosten senken und sich in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Bauwesen und erneuerbare Energien Wettbewerbsvorteile sichern.Mechanische Schneidmesser eignen sich besser für das Schneiden großer Mengen robuster Glasfaserrovings in der offenen Formgebung von Faserverbundwerkstoffen. Fazit: Die entscheidende Rolle hochwertiger Schneidmesser in der Verbundwerkstofffertigung. Das Faserschneidemesser ist mehr als ein einfaches Schneidwerkzeug – es ist ein präzisionsgefertigtes Bauteil, das die Qualität und Effizienz der Verbundwerkstofffertigung maßgeblich beeinflusst. Von der Materialauswahl und Geometrieauslegung bis hin zur Leistungsoptimierung trägt jeder technische Aspekt des Messers zur Gleichmäßigkeit der geschnittenen Fasern, zur Langlebigkeit der Produktionsanlagen und zur Wirtschaftlichkeit des Betriebs bei. Durch die Investition in hochwertige, anwendungsspezifische Faserschneidemesser können Hersteller eine überlegene Qualität ihrer Verbundbauteile sicherstellen, die Betriebskosten senken und sich in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Bauwesen und erneuerbare Energien einen Wettbewerbsvorteil verschaffen.Mechanische Schneidmesser eignen sich besser für das Schneiden großer Mengen robuster Glasfaserrovings in der offenen Formgebung von Faserverbundwerkstoffen. Fazit: Die entscheidende Rolle hochwertiger Schneidmesser in der Verbundwerkstofffertigung. Das Faserschneidemesser ist mehr als ein einfaches Schneidwerkzeug – es ist ein präzisionsgefertigtes Bauteil, das die Qualität und Effizienz der Verbundwerkstofffertigung maßgeblich beeinflusst. Von der Materialauswahl und Geometrieauslegung bis hin zur Leistungsoptimierung trägt jeder technische Aspekt des Messers zur Gleichmäßigkeit der geschnittenen Fasern, zur Langlebigkeit der Produktionsanlagen und zur Wirtschaftlichkeit des Betriebs bei. Durch die Investition in hochwertige, anwendungsspezifische Faserschneidemesser können Hersteller eine überlegene Qualität ihrer Verbundbauteile sicherstellen, die Betriebskosten senken und sich in Branchen wie Luft- und Raumfahrt, Automobilindustrie, Bauwesen und erneuerbare Energien einen Wettbewerbsvorteil verschaffen.